新しいグローバル・サプライチェーンの考え方とソリューション

◆かつてのSCMの挫折

サプライチェーンとは、サプライヤー(製造業)とユーザーの間にある連鎖(部品調達、製造、流通、販売)を情報システムによって統合し、効率化してチェーンの途中にある在庫を削減するとともに、納期を短縮してマーケットのニーズに即座に反応できるようにする概念である。これが達成されると、受注機会の損失がなくなり、顧客満足度が向上する。

2000年頃の初期のSCMは、複数の企業間のモノの流れを「ワンナンバー」で統合化し、見える化の推進により、生産や物流網における複数企業間の在庫の全体最適を目指すものであった。

とはいえ、数万点から数十万点にも上る品目を、複数の企業間で会議やミーティングを開いて“ワンナンバー”で統一するのは物理的にも金銭的にも至難の業で、製品単位のSKU(Stock Keeping Unit)で管理したとしても情報と製品とは完全な一致を見ないのが通例であった。そのうえ、新製品や新商品が出るたびに会議を開いてワンナンバーを決めるなどというのは、言うは易し行うは難しで、現実は理論どおりには運ばなかった。その結果、サプライチェーン・マネジメント(以下、SCM)で成功するのは、ごく少数の限られた企業にとどまった。

◆再び脚光を浴びる理由

ところが、このSCMが、今後はグローバルという舞台で脚光を浴び始めている。

最初のきっかけは、3年前のタイの洪水である。タイの工場が水没してしまったあるメーカーが、日本やタイから部品を運んでインドネシアで組み立てようとしたら、同じ品目番号であるにもかかわらず異なる部品だった、ということが頻繁に起きた。部品表が工場ごとに構築され、工場を横断する統一的な部品表になっていなかったからである。そして図面1版分程度の違いであっても、工場間の部品の移動は混乱を極めた。合わない部品はその都度、空輸して調達したと言われる。

別のメーカーは、日本で3拠点とアジアで5拠点の計8工場で生産を行ってきた。その会社では、工場ごとに独自の一貫生産システムを作り上げていた。いわゆる「垂直統合」である。海外で生産を開始した当初はそれで問題がなかったが、製品のライフサイクルが短くなり、多品種少量生産のアイテムが増えるのに伴って、中間品を他の拠点へ移動させて生産する水平分業の必要性が高まってきた。しかし、この水平分業を実現するには、部品表や工程表が統一されていないと話にならない。

また、一昨年の中国における反日運動や今年のタイのクーデターのような海外で生産する際のカントリーリスクを考慮すると、臨機応変に部品や生産を移管できる体制も必要になってきた。実際、今まで中国に軸足を置いてきたメーカーも、タイやインドネシア、ベトナム、ミャンマーなどに生産拠点を分散化、ないしシフトを始めている。これも、SCMが再び注目を集める理由の1つである。

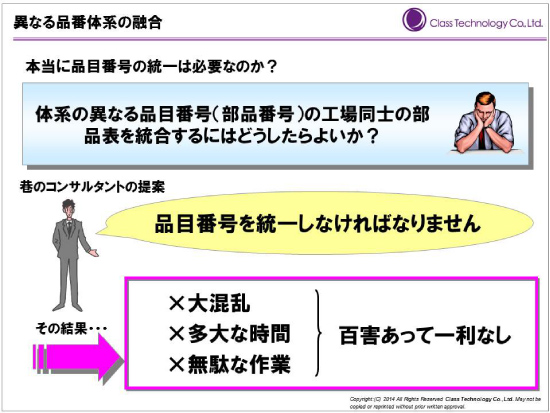

SCMの問題は製造業のM&Aでも起きる。2つの会社がM&Aで一緒になったときに、まず立ちはだかるのが品目番号の不一致の問題だからである。SCMの統一なくして、共通購買によるコストダウンや、部品の相互流通、共同生産による相乗効果は得られない。そこで、ワンナンバーで品目番号を統一しようとなるのだが、前述したようにうまくいかない。両社の何万、何十万、場合によっては何百万という品目に対するワンナンバー化がどれほど煩雑で困難な作業かを想像していただければ察しがつくだろう。

SCMは、グローバル化の新たな段階に入った企業と、M&Aなどにより新しい事業環境を整備する必要のある企業にとって避けられない大きなテーマとなりつつある。しかし、旧来のSCMの手法では、決定打となる解決策になり得ない。では、問題をどう克服したらいいのだろうか。筆者は「GLOSCAM」(グロスキャム)と呼ぶ新しいSCMの概念とそれを表現する製品・コンサルティングの提供を行っているが、GLOSCAMの説明の前に、そのインフラである「統合化部品表」について触れてみよう。

◆統合化部品表とは何か

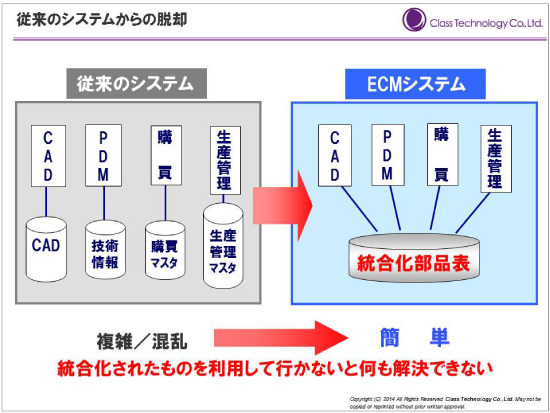

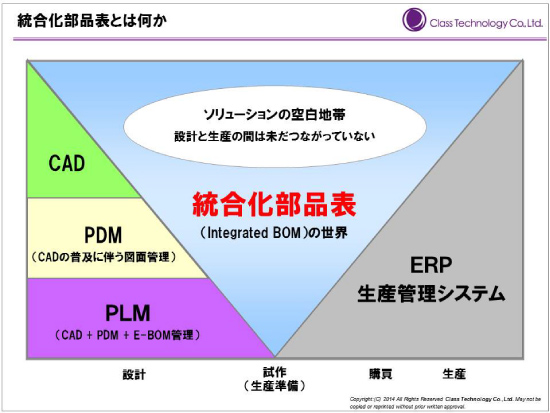

統合化部品表とは、従来の部品表に製番の概念を導入し、図面や各種ドキュメントなどの成果物も加え、さらに生産設計に必要な工程手順・需給ルート・物流ルートの情報をも統合した新しい部品表インフラの概念である。その統合化されたデータについては、製造のViewや設計のViewといった部分最適の切り口でフィルタリングして共有する仕組みをもつ。

製造のIT化の歴史を辿ると、最初にCADと生産管理がシステム化され、CADの図面が10万枚とか100万枚に増殖すると、その図面を管理するためにPDM(Product Data Management)というソリューションが生まれた。その次に、PDMにE-BOM(設計部品表)を付加したソリューションが登場したが、それが現在のPLM(Product Lifecycle Management)である。

ところがPLMは、プロダクトのライフサイクルをマネジメントすると言いながらまったく生産管理とつながらない。設計と生産の間にソリューションの空白地帯ができてしまうのである。その理由は簡単で、PLMは生産に必要な原価や在庫などのデータを持っていないからだ。それゆえ、生産管理にデータを渡したくても渡せないし、生産からデータをもらっても入れるところがない。この単純な理由によって、設計と生産の間にはいまだに大きな溝が存在するのである。

統合化部品表は、こうしたPLMの問題を克服し、設計と生産の間を結ぶインフラとして開発された。これによって部品表は、MRPのための情報から部門間へのコミュニケーションを担う情報インフラへと変貌を遂げ、グローバルレベルでの情報共有と設計変更の伝達が可能となった。従来、不可能と言われてきた部品表の統合化を、Viewの共有により実現したのである。統合化部品表を使えば、設計と生産の間の連携と同様、グローバルな拠点間の連携も可能になる。

現在、世界中のCADベンダーが、機械や電機などのCADをマルチCAD化させて、それぞれのPLMソフトと密連携させようとしている。しかしそれはローカルな設計部門の中だけでの出来事で、グローバルな工場間にとっては何の便益ももたらさない。設計者の利便性が向上したからといって、グローバルな生産のチェーンを構築できるわけではない。

世界のPLMは間違った方向に進んでいると筆者は思う。これからは拠点間の情報共有、見える化を促進して世界最適生産を目指すことが必要である。問題は設計ではない。グローバルな原価管理、グローバルな品目管理、各拠点における人材のスキル管理こそ、これからの投資分野であるべきだ。今さらローカルなPLMの利便性を高めたところで、それをグローバルに共有する仕組みがなければ意味をなさないことは明白だろう。

また、こうした試みはERPでカバーできる、と主張する方もいると思われるが、よくよく考えてみると、ERP=会計なのである。会計の数字は結果の数字であって、現在進行中のデータや未来のデータではない。言わば、「死んだ子の歳を数えたデータ」である。サプライチェーンのような、今動いている事象やこれから動くであろう事象は管理できない。ここにERPの盲点がある。

さらに、ERPの生産管理における部品表=MRPの部品表であることも指摘しておきたい。MRPでは、サプライチェーンにおける拠点間の差異や、情物とモノの一致などは管理の対象外となる。時系列の管理もできないし、E-BOM(設計部品表)からM-BOM(製造部品表)への橋渡しも行えない。工程情報や拠点間のBOMの相違の管理も対象外という制約がある。

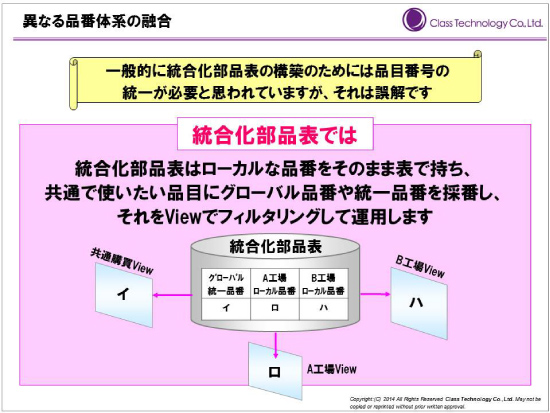

統合化部品表を使えば、たとえばA社とB社との間のSCMも容易に構築できる。A社とB社で共通で使いたい品目(在庫共有、共同購買部品相互利用など)については共通品番を採番し、一方、A社またはB社でしか使わない品目に対しては、共通化・統一化せずに、従来からのローカル品番を採番する。これまでのような力技でマスターを統合化する必要がないのが、統合化部品表の特徴である。

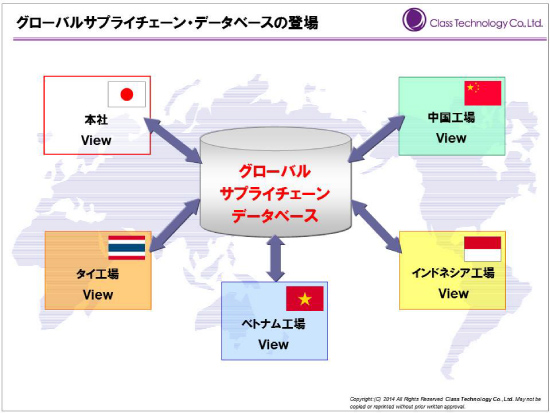

統合化部品表では、統合化されたデータをViewでフィルタリングして共有する。共通購買のViewからは共通品番「イ」を表示し、A社のViewからは「ロ」を表示し、B社のViewからは「ハ」を表示すれば、最小の工数で両社の部品表を統合化できる。グローバルSCMでも原理は同じで、各拠点間のViewを通して統合化部品表を利用することで品目の統合が図られ、各拠点間のダイナミックな連携が可能になるのである。

◆GLOSCAMとはどのようなものか

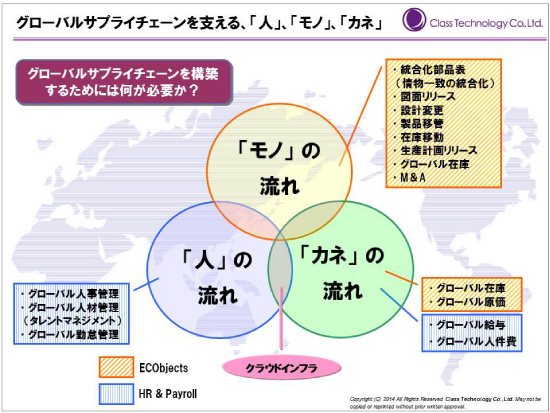

「GLOSCAM」とは、Global Supply Chain Advanced Managementの頭文字をとった名前である。従来のサプライチェーン・マネジメントとの違いは、Supply Chain とManagementの間にAdvancedが入っていることで、このAdvancedの意味するところは、従来のSCMが「モノの流れ」しか管理しなかったのに対し、GLOSCAMは「ヒトの流れ」「モノの流れ」「カネの流れ」、すなわちサプライチェーンのリソースのすべてを管理できるということである。以下、グローバルSCMの新しい考え方であるGLOSCAMの6つの特徴を見ていこう。

<特徴1>

情物一致と統合化部品表

「情物一致」とは、情報とモノの一致を示す言葉である。モノの管理方法に関しては、SKU(Stock Keeping Unit)や、JANコード、アイテムコード、品目番号などがあるが、ここでは品目番号で説明したい。

たとえば、タイ工場にA、中国工場にAという部品があるとする。これは本来ならば同一なはずだが、部品移管していざインドネシアで組み付けようとすると同一でなかったりすることがある。今までは、タイ工場のAはタイ工場で消費し、中国工場のAは中国工場で消費していたので、タイ工場と中国工場のAが一致していなくても問題なかったのだ。

ところが、グローバルにモノを流通させて生産するモデル(水平分業モデル)になると、情物とモノの不一致がサプライチェーンを形成するうえでボトルネックとなるのである。この問題を克服し、情物一致の構造を支えるインフラが統合化部品表である。

統合化部品表を使えば部品データは一意に管理できるので、部品に対応する図面の版数を一致させたり、さらに入庫時の識別を共通のデータベースで行うことによって、拠点間でバラバラになっている情報の統合化が可能となる。さらに、設計変更の適用も図面の世代で管理できるので、Aという品目がタイ工場と中国工場とで微妙に異なっていたとしても管理することが可能だ。統合化部品表はそのためにView以外のさまざまな機能を備えている。

<特徴2>

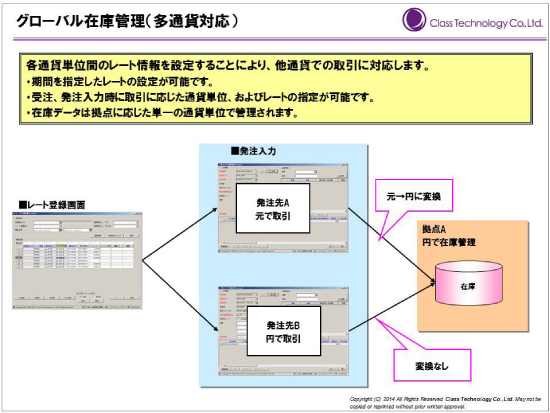

統一通貨による在庫管理

最近のシステム化の流れは、拠点内のローカルな垂直統合ではなく、拠点間のグローバルな水平統合にある。原価や人件費も拠点内でクローズさせるのではなく、拠点間で比較できるようにし、最適な拠点(安く作れる、安く運べる)を選択できるようにすることが肝要である。また、拠点間で在庫を移動する際も、移動コストがわかるように統一通貨で管理する必要がある。

そのためには、どの拠点で部品を購入しても、入庫時に統一通貨へのレート変換が必要になる。たとえば、日本円で在庫管理をするのなら、米ドル・台湾ドル・中国元での購入は、入庫時にその都度、そのときのカレンシーレートで日本円に変換し(リアルタイムレート、1カ月レート、3カ月レート、6カ月レートなど)、在庫金額とするのである。この統一通貨による管理によって、GLOSCAMでは各種コストの一元的な管理が可能になる。

<特徴3>

リアルタイムのグローバル原価管理

グローバルにおける原価管理の第一の目的は、どこで作ったら一番安いか、ということである。それを見える化するのに、GLOSCAMでは、統一通貨で在庫管理を行うことを前述したが、とはいえ工場内の原価管理(直接原価、間接原価、労務費)だけでグローバルの原価になるかと言えば、それだけでは不完全と言わざるを得ない。日本工場でのA の原価が10円、中国工場でのAの原価が8円としても、工場から出荷して仕向先や客先に届くまでのサプライチェーン原価(輸送料、保管料)も含めなければ、グローバルな原価とは言えないからだ。

そのために、GLOSCAMでは輸送保管にかかる費用も含めて原価を管理する。 通常の原価は、経理部門が前月の月初と月末の原価を比較して原価を計算し製造原価報告書を作成している。これは、前月にすでに売ってしまった(出荷してしまった)“鮮度の悪い原価”と言える。この鮮度では、リアルタイムに現在および未来を管理する必要のあるグローバルSCMの世界では役に立たない。ゆえに、ERPの原価は使えない。GLOSCAMなら、統合化部品表が時間軸でもつリアルタイム原価や未来原価(発注中の原価)を駆使して、生産地の“生の”原価を判断することが可能だ。

<特徴4>

海外人件費の厳密な管理

今から20年前、日本の製造業は大挙して中国に進出した。その目的はユニクロに代表されるように人件費の削減であった。今でこそ消費地生産とか最適生産と言っているが、もともとは人件費の削減のために海外に出たのである。にもかかわらず、多くの会社が人件費の厳密な管理を行っていない。

その要因としては、日本の本社の人事部が人材の採用や教育、スキルの管理などを現地任せにし、まったくと言っていいほど関与していないこと、さらに、海外工場の責任者である工場長が、人事管理は自分の専門外と思い込み、“あるべき”管理を行っていないこと、また、人事システムがそもそもグローバル化されていないか、人事システムがあっても利用されていないことなどが挙げられる。これでは海外の人件費や勤怠状況を把握したり、スキルセットを管理するなどは遠い話になるだろう。

人件費の安さを求めて海外に進出したのに人件費の管理を徹底していない、という矛盾がここにある。ただ漠然と日本より安いだろうと思っているにすぎないのである。最近は中国沿海部(上海や深セン)の人件費が高騰し、厳密に計算すると日本の地方のほうが労務費が安いという逆転現象も出現している。

GLOSCAMはこれまで手つかずであった海外の人事にメスを入れ、グローバル人事、グローバル給与計算、多国籍勤怠管理、グローバル・タレント・マネジメントなどの機能を備えた。これにより、日本の本社から人事の見える化が可能になる。

<特徴5>

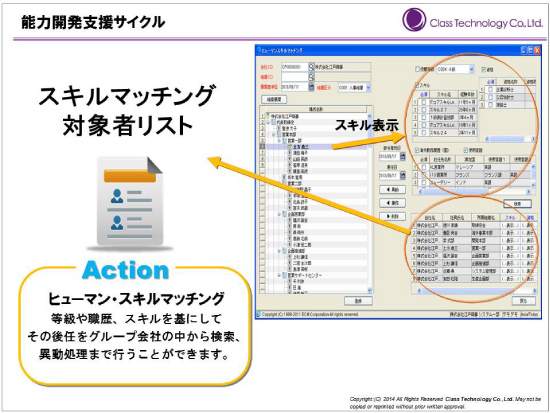

多様な切り口によるタレント・マネジメント

最近のグローバル生産のトレンドは、中国からアジアへの生産のシフトである。しかし、設備だけを移しても工場を稼働させることはできない。製造ラインを動かすためのスキルセットが必要になるからである。

企業が求めるスキルは、状況によってさまざまである。あるときは溶接やプログラミング、NC工作機の保守のような社内定義のスキルであったり、別の場合は会計士や技術士のような公的資格、特定部署に在籍したキャリア、使用可能な言語(英語、中国語…)などかもしれない。

そして今、これらのスキル、あるいはその組み合わせを、人ベースでグローバルに把握できる仕組みが喫緊に必要とされている。こうしたスキルのデータベースと検索できるシステムがあれば、タイの工場のマネージャーが突然辞めたりしても、その代替となる要員をすぐに世界中からアサインできる。GLOSCAMは、こうしたヒューマン・スキル・マッチングの仕組みを備えたソリューションである。

<特徴6>

標準でパブリッククラウドを利用

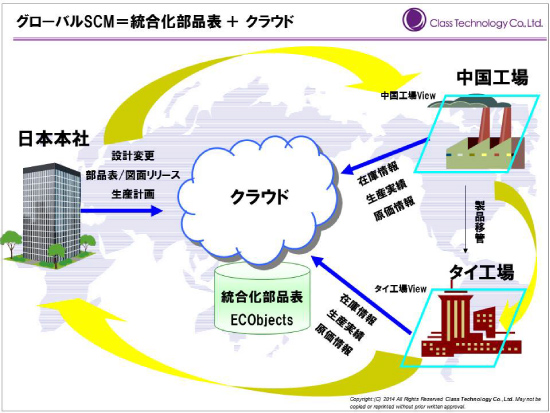

GLOSCAMは、パブリッククラウドを利用するグローバルな見える化の仕組みである。AWS(アマゾン)、SoftLayer(IBM)、Cloudn(NTTコミュニケーションズ)、NIFTY Cloud、Microsoft Azureなどの代表的なパブリッククラウド上での稼働確認を終えている。

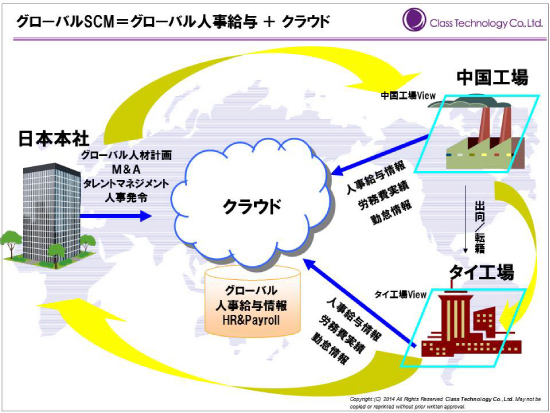

GLOSCAMで実現できる情報の流れは、以下のようになる。一例ではあるが、日本から海外の生産拠点へ向けて設計変更や部品表、図面、生産計画をリリースしたり、中国およびタイの工場からは在庫情報、生産実績、原価情報のアップロード、さらに中国とタイの工場間の製品移管がリアルタイムに在庫システムへ反映され把握できる。そしてこの中心にあるのが、前述した統合化部品表である。

またGLOSCAM上では、人事情報もグローバルに流通する。日本からは人材計画や人事の発令、中国やタイの拠点からは人事・給与・勤怠などの情報がアップロードされ、中国からタイへの出向や転籍もリアルタイムで登録され、グローバルに把握できる仕組みである。この中心にあるのが、グローバル人事データベースである。

GLOSCAMはクラウドで稼働するので、トランザクションやデータ量が急激に増えても対応に問題はない(スケールアウトやスケールアップの機能を利用する)。

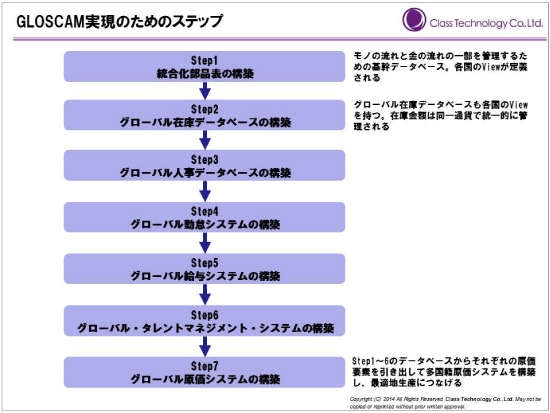

以下に、GLOSCAM実現のステップを示したので、参考にしていただければと思う。

◆GLOSCAMで製造業は何を目指すか

かつての日本の製造業は、安い人件費を求めて海外へ進出した。現在は、人権費だけでなく輸送・保管のコストや販売オポチュニティを含むトータルな観点から最適な生産地を選択するグローバル分業体制が求められている。中国からタイ、ベトナム、インドネシア、ミャンマー、バングラディシュなどへと拠点が広がる中で、このグローバル分業体制を実現するには、ヒト・モノ・カネの流れの一元的な管理が不可欠である。それにはGLOSCAMのようなグローバルなサプライチェーンの仕組みがなければ難しい。

GLOSCAMは、10年前に挫折したSCMを、統合化部品表と統合化人事データベースとクラウドという新しい情報インフラで武装したフレームワークである。新興国の強烈なキャッチアップに負けないためにも、こうした未来の仕組み作りは待ったなしの施策となるであろう。

※本記事はIS magazine No.4に掲載されたものです。(c)ISmagazine 2014